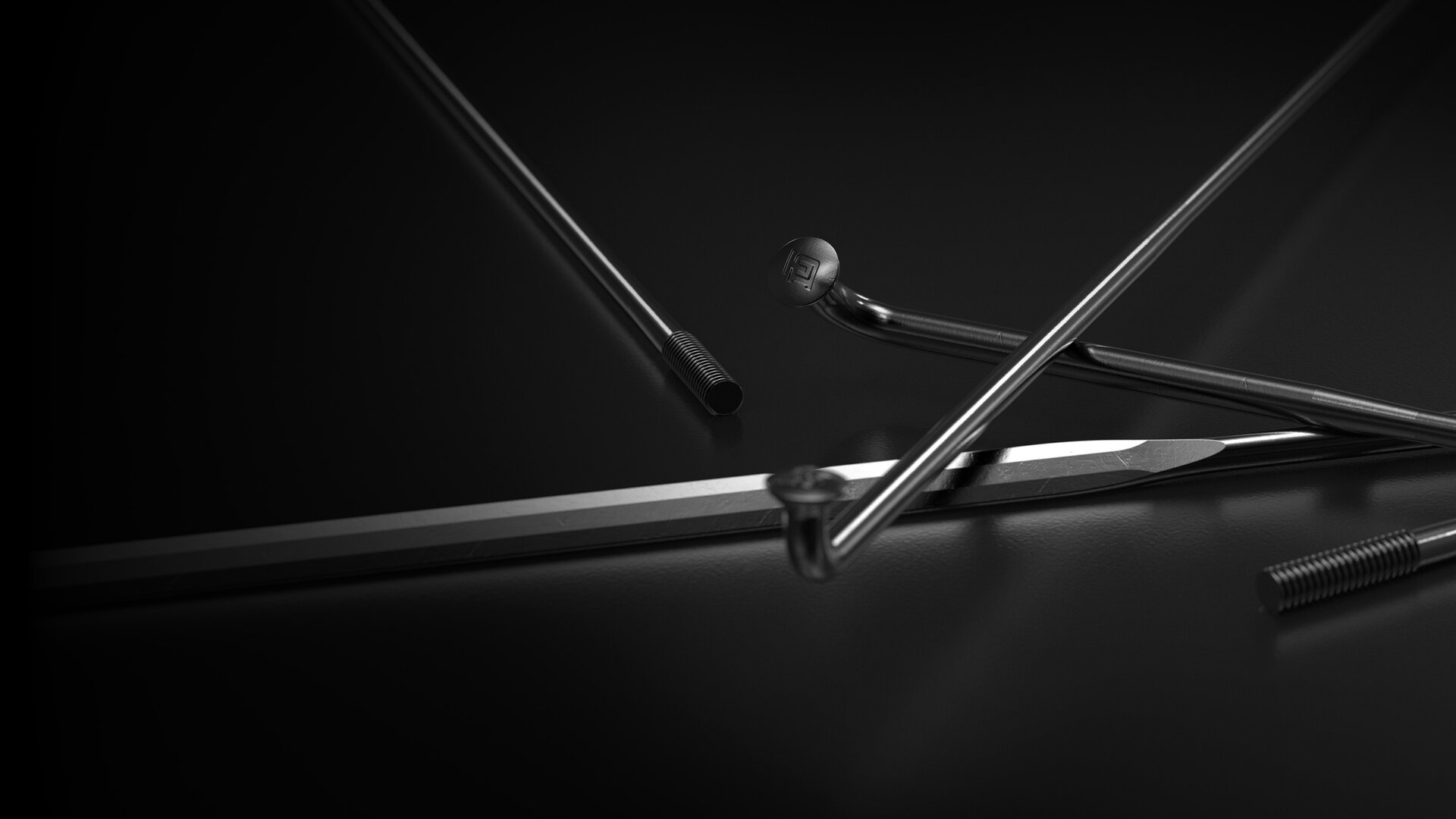

高品質なスポークの生産がDT Swissの始まりでした。現在のDT Swiss AGの設立以前から、DTは最高品質のスイス製スポークの代名詞でした。今日に至るまで、DT Swissのスポークは、独自の製造工程により他の追随を許さない優れた耐久性と精度を誇っており、軽量性と耐久性も兼ね備えています。

スポーク製造

テクノロジー

スポークのステップバイステップの生産

鋼材

スポークメーカーである当社専用に加工された合金鋼は、厳選したワイヤサプライヤから購入しています。この鋼材は、継続的にコントロールできるように、一定の高品質が求められます。

スポークには、ある種の様々な変化が生じます。そのため、鋼材に特定の合金化を施すことで、スポークワイヤに求められる強度や伸びの特性に合わせて、さらに加工することができます。品質管理は、ここからが肝心です。納品された原料は、構成や品質に関するDT Swissが要求する仕様に準拠していなければなりません。

原料ワイヤ

納入された18/10ステンレススチール製スポークワイヤは、サプライヤの出荷部門で曲げ試験と引張試験を通過してきています。スポークワイヤは、約800 - 900 kgのスプール(コイル)に巻かれた状態で、直径:1.8, 2.0, 2.15, 2.34 mmの4種類が納入されます。DT Swissとワイヤサプライヤの間で、製品管理のための緊密なやり取りと調整が行われ、ワイヤの表面、直径、楕円率の厳しい公差が維持されていることを確認します。仕様に適合することで、効率の良いマシンに負荷のかからないスポークの生産が保証されます。サプライヤの出荷品検査は、DT Swissの納入品検収と全く同じです。スムースな表面を確保するために、コイルの表面に対して人間の手による手触り試験が行われます。直径と楕円率は、マイクロメーターでコントロールされます。

スポークのゆがみ矯正

ワイヤが直接コイルからほどかれ、機械で真っすぐにしたら、スポークブランクを形成する長さに切断します。すべてのスポークにこの工程を行うことにより、100分の1台の長さに精密にカットされたストレートスポークのブランクが出来上がります。ここでは、材料だけでなく、機械とその摩耗を最も重要視した制御が行われます。各生産機械は、材料の一定した品質と仕上げを確保するために、厳格な精度を特徴とするさまざまな測定ツールで1日に2回点検されます。このコントロールは、次の加工手順の円滑なフローにとり、非常に重要です。

冷間鍛造

この工程は、DT Swissが開発し、特許を取得したもので、スポークを所望の直径まで小さくするために使用されます。 ワイヤの周りに振動ハンマーを回転させることにより、スポークブランクが圧縮され、縮径されます。この工程により、弾性体部分をバテッド加工して軽量化し、頭部とネジ部を硬くすることで高い耐荷重性を持たせ、軽さと強さを両立させたスポークを実現しました。

冷間鍛造で材料を真っすぐになり、一方で適切な伸長率が保持されます。スポークの縮径から非縮径への変更は、極めて調和が取られており、高品質の外観が作られます。次の手順に移る前に、スポークの選択には、直線性、直径、楕円率について手動でチェックを行います。

ヘッド成形とネジ

手順が進むにつれ、ようやく見知った形へと製品が近づいて行きます。スポークは、正しく切断され、所望の直径になります。その後すぐに、スポークヘッドに独自の「DT」シンボルがエンボス加工されます。クラシックなスポークは、さらに90~95°の角度でクランク状に曲げられます。スポークブランクのもう一方の端部に、転造工程でスレッドが形成されます。これにより正確な長さ、ClassicスポークのJ-形状が確保され、ホイール構造を簡素化し、強度を高める材料の補強になります。

次に、スポークにいくつかチェックを行います。スポークヘッドに光学検査を行い、ロゴが見やすく、材料をどの角度から見ても欠陥が無いことを確認します。ヘッドの直径、角度長さ、スレッド(長さと直径)は、デジタル計測器で測定されます。スポークスレッドは、手動の機能試験を行います。最後の測定は、Trimons Altimeterを使うゼロポイント測定です。 この一連のテストは最低1本のスポークに対し、35分ごとに実施します。

フラット鍛造

原料は、ストレートゲージや冷間鍛造のスポークで、この工程では200トンもの重量のブレードが使用されます。このスポークのフラット形状は、特に空力的なメリットをもたらします。鍛造することでさらに密度を高め、より高い強度を実現します。各スポークの点検で、正確な長さ、平たん部を確認し、15分おきに品質管理を行います。

スポークの黒化

美観のために、スポークを黒化することも可能です。シンプルなように見えるかもしれませんが、この黒化は非常に特殊で、スポークに余分な重さを加えたり、パフォーマンスに不利な条件を加えたりすることは、絶対にいけません。数年後でも最適な耐性を確保するために、注文ごとにスポークの黒化品質をテストしています。工場から出荷されるスポークの85%は、黒色です。