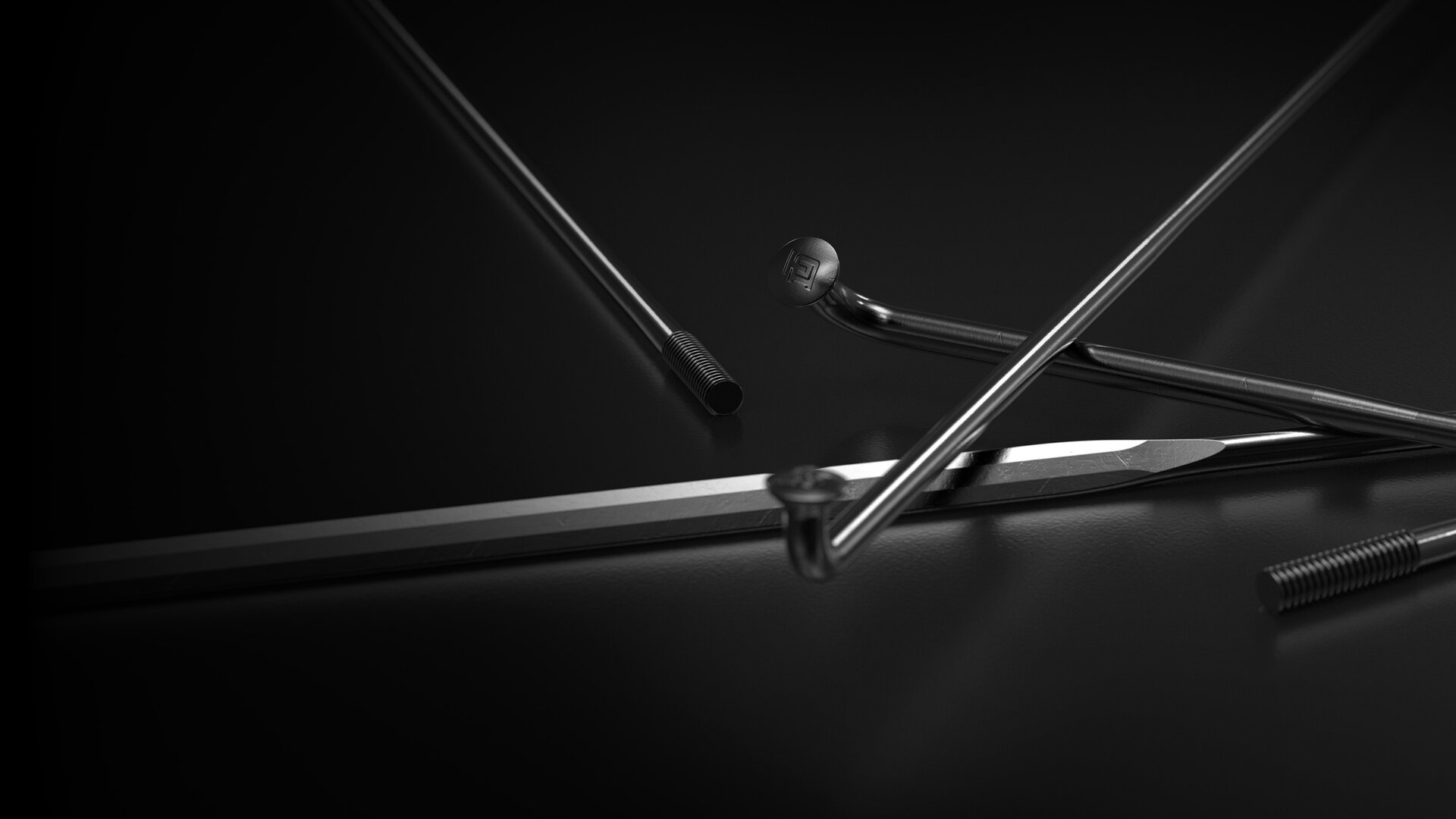

高品質的輻條是公司的根基。甚至於,早在現今的 DT Swiss AG 成立之前,DT 就是瑞士高品質輻條的代名詞。如今,DT Swiss 輻條代表精確與耐用,其獨特的生產工藝造就了其無與倫比的性能,是輕量和穩定的完美結合。

輻條

技術

製造輻條的詳細步驟。

鋼材原料

為製造輻條而專門生產的合金鋼材來自選定的線材供應商。供應商必須保證原材料的質量始終如一地穩定,並堅持不懈地進行品質控管。

輻條會發生一定程度的變化,正因如此,對鋼材進行特定合金化處理可以讓線材具有所需的強度和延伸率特性,使其能夠被進一步加工成輻條線材。從這裡開始,品管至關重要,交付的原材料必須符合 DT Swiss 的成分和品質要求。

原料線材

在 18/10 不銹鋼輻條線材交付到我們的工廠之前,就已經在供應商的出貨部門進行了彎曲和拉伸測試。輻條線材被捲成大約 800 - 900 公斤重的線軸(線圈),共有 4 種不同的直徑規格:1.8、2.0、2.15 和 2.34 mm。 DT Swiss 和線材供應商之間就產品的品管保持密切的交流和協調,確保線材的表面、直徑和橢圓度保持在極小的公差範圍內。遵守規範可以確保高效的輻條生產流程,且不會過度磨損機器。供應商的出貨檢驗標準與 DT Swiss 的到貨檢驗標準相同。用手觸摸線圈表面,檢查並確認表面的光滑度。然後用千分尺檢查直徑和橢圓度,進行品管。

輻條整直

從線圈上鬆開線材,並通過機器將其整直並裁切成一定長度,形成輻條毛坯。所有輻條的生產都經過此步驟,整直的輻條毛坯經過精準的切割,精確度可到百分之一米。對此,重要的是不僅要針對材料進行品質控管,還要控制機器的使用及磨損。工作人員每天都會使用不同極小公差標準的測量工具對生產線的每台機器進行兩次檢查,以確保穩定的品質跟加工。這種控管對於後續加工步驟的順利進行非常重要。

冷鍛

該專利工法由 DT Swiss 所研發,用於縮小輻條直徑。利用震動錘圍繞線材旋轉敲擊,這個過程會擠壓材料並縮小直徑。該工法使得輻條既輕又結實,輻條在變徑部分減少了重量,在螺牙與輻條帽部分提升了強度,從而提高了承重能力。

得益於冷鍛過程,材料既保持了良好的延伸性,也提高了強度。輻條的變徑與未變徑部分過渡非常順滑,賦予了產品高級的外觀。在進行下一步之前,工作人員會選出一批輻條,人工檢查其直度、直徑和橢圓度。

螺牙與輻條頭成形

隨著每個流程的進行,產品越來越接近用戶熟悉的形態。輻條被切割成精確計算的尺寸。緊接著,在輻條頭上印刻獨特的 “DT” 商標。再以 90 – 95º 角度彎曲,形成經典的彎頭輻條。在輻條毛坯的另一端採用滾牙的方法形成螺牙。這確保了正確的長度、經典輻條的 J 形狀並提高了螺牙的強度,從而簡化了輪組結構並增加了強度。

在這之後,輻條會經過多項檢查。對輻條頭進行光學檢查以確保徽標清晰可見,而且材料的角度沒有缺陷。用數位卡尺測量輻條頭直徑、彎頭長度和螺牙(長度和直徑)。輻條螺牙需要通過人工功能測試。最後,使用 Trimons 高度計進行零點測量。每 35 分鐘應該對至少一根輻條進行一次這一系列測試。

鍛造沖壓

在此工法中利用高達 200 噸的力量,將圓輻條或是經冷鍛的輻條沖壓成扁輻條。扁輻條的形狀提供了獨特的空氣力學優勢。鍛造過程會讓材料變得更加緻密,從而以較輕的重量獲得更高的強度。檢查每根輻條以確保正確的長度以及扁平部分無瑕疵,此品管工作每 15 分鐘進行一次。

輻條染黑

為了美觀,輻條也可以染黑。雖然看起來很簡單,但這種染黑工藝非常細緻,以確保輻條的染色不會額外增加重量或削弱其性能。對於每個訂單,我們都會對選定的輻條進行染黑品質測試,以確保顏色即使在數年後仍舊牢固。大約 85% 的輻條在出廠時已經過染黑處理。